¿Problemas con la Disponibilidad de Flota?

1. Presentación de un caso

Hemos querido compartir con ustedes un tema que puede afectar a muchas empresas y que tiene que ver con la disponibilidad de los recursos productivos, usualmente asociados a equipos y/o máquinas, que pueden ser de producción y/o transporte, ya que lo usual es que la operación requiera del área de mantenimiento niveles acordados de disponibilidad.

Desgraciadamente, ese objetivo no siempre se logra, puesto que la disponibilidad es el efecto final de una cadena de actividades en un proceso; que debiera entenderse apropiadamente para poder lograr el tan anhelado cumplimiento del objetivo del buen desempeño de la disponibilidad.

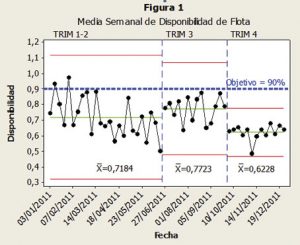

En la Figura 1, se puede ver el comportamiento de la disponibilidad de una flota, en una empresa minera, pero que puede reflejar el comportamiento de una flota de camiones, de palas, de bulldozers, o de una batería de molinos u otras situaciones similares a una empresa de servicios que está preocupada de la disponibilidad de sus camiones de transportes o de cualquier conjunto de equipos con ciertas características comunes y que se requiere analizar.

En el caso de la carta de control del ejemplo, el objetivo es que la disponibilidad de la flota sea del 90% en promedio semanal, sin embargo se puede apreciar que durante todo el año 2011, sólo en 2 semanas, se logró cumplir el anhelado objetivo; dado que en el primer y segundo trimestre, la disponibilidad apenas superó el 70%, durante el tercer trimestre subió levemente al 77% y finalmente, en el cuarto trimestre, vuelve a caer a niveles del 62%.

Un comportamiento de la disponibilidad de flota como el que se muestra -que se basa en un caso real- sin duda debería estar ocasionando muchos problemas en cualquier área operativa, que se encuentra presionada por cumplir con sus propios objetivos de producción y que requiere de una flota con niveles de disponibilidad muy superiores.

2. Métrica Correcta – MTBF

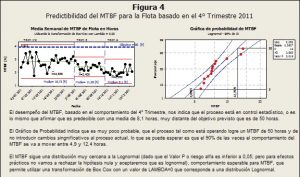

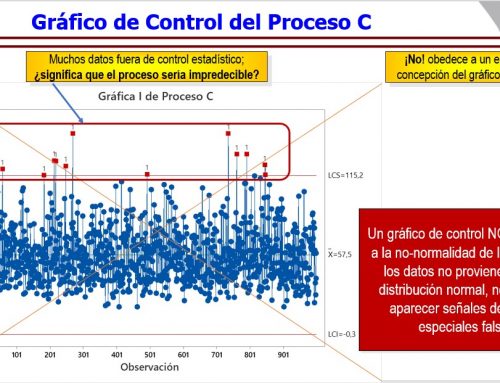

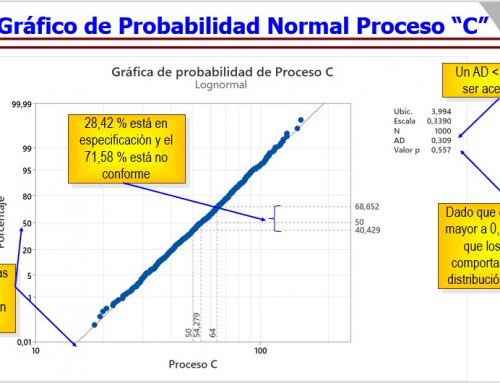

En la versión anterior de esta revista, abordamos el tema de la eficacia de una métrica para mostrar un desempeño que sea de interés de la organización, bajo el concepto de “predictibilidad”, eso es justamente lo que se muestra en la Figura 4 para la métrica MTBF –Tiempo Medio Entre Fallas-, que nos parece “eficaz” para visualizar las razones que pueden estar incidiendo en el bajo desempeño de la disponibilidad.

Al observar el comportamiento del MTBF también llamado “confiabilidad”, nos permite entender un aspecto que no se lograba visualizar, observando sólo la disponibilidad, y es que el tiempo medio entre fallas o MTBF, ha ido disminuyendo paulatinamente (es decir, la tasa de falla ha ido aumentando, dado que es su recíproco); esto indudablemente aconseja tomar planes de acción distintos si sólo se observa la disponibilidad, ya que podría insinuar que lo conveniente para mejorar la disponibilidad, es aumentar la flota, sin embargo, lo que está mostrando el MTBF, es que el mantenimiento está entregando una baja confiabilidad de los equipos que componen la flota.

De hecho el comportamiento del MTBF del trimestre 1 y 2 del 2011, indica que la flota ve alterada su disponibilidad por alguna falla de sus equipos cada 18,7 horas; sin embargo, durante el trimestre 4, su confiabilidad semanal promedio, ha disminuido a 8,4 horas, o sea, con suerte se alcanza a operar un turno, sin que se presenten fallas en algunos de los equipos de la flota.

Los datos observados ahora con otra herramienta estadística, como el gráfico de probabilidad, nos indican que si no reaccionamos para mejorar el proceso, la mejor condición que podemos esperar, es que la situación se mantenga como en el 4° trimestre del 2011 y eso significa que lo más probable es que el 90% de las veces el MTBF se va a mantener entre 4,9 y 12,4 horas, lo que sin duda está muy lejos del logro presupuestado de las 50 horas.

Sin embargo, a juzgar por la tendencia que va mostrando el proceso, es muy probable que la confiabilidad se siga deteriorando y por ende, la disponibilidad de los equipos de la flota.

Este es el tipo de análisis, que nos permite determinar lo que se denomina “línea base de mejoramiento de un proceso”, dado que refleja el problema que tiene la organización con el desempeño de un determinado proceso y que constituye el punto de partida, contra el cual se van a medir los mejoramientos del proceso a medida que avanza en el proyecto.

Nuestra intención es que en sucesivas ediciones, vayamos mostrando la metodología de mejoramiento de procesos en base a la estrategia DMAIC, que puede abordarse con herramientas simples de control de procesos, con teoría de restricciones, con herramientas lean, o con herramientas six sigma, ya que lo importante es lograr el ansiado mejoramiento de desempeño del proceso y los correspondientes beneficios financieros que esto va a traer a la organización.

Leave A Comment