Presentación

Durante el primer semestre del 2011, Quality dio inicio en Minera Gaby a un programa de formación en mejoramiento continuo de procesos, que incluyó el desarrollo de competencias de 17 Lean Six Sigma Green Belt, -curso acreditado por Smarter Solutions Inc. De USA- para profesionales de diferentes áreas operativas de Gaby, lo que permitió la elaboración de igual número de proyectos, cuya única restricción era que su impacto financiero en la organización, debía ser superior a los US$ 100.000.

Uno de esos proyectos es el que a continuación nos comparte Roxana y que refleja que sin importar el ámbito en que se trabaje en mejora continua, si se usan las herramientas adecuadas y se extrema el compromiso del Champion y del Líder del equipo de proyecto, el resultado puede ser sólo uno, el mejoramiento de la línea base de las utilidades de la organización.

Gracias Roxana por compartir las experiencias de tu proyecto, con los profesionales que estamos interesados en el mejoramiento continuo de los procesos.

Darío Alarcón Hunter

Director

Quality College Ltda.

Introducción

Cuando nos vemos enfrentados a la necesidad de desarrollar algún mejoramiento de procesos, hay que resistir la tentación de abarcar por completo el proceso minero como un todo, ya que eso sería bastante engorroso y sin duda poco viable.

Por el contrario, si logramos centralizar los esfuerzos en algún proceso en particular, sin duda los resultados van a ser de mayor utilidad para la organización, más aún, si en vez de enfocarnos en todas las variables de interés, lo hacemos en la o las que sean claves para lograr algún impacto en la estrategia de la empresa, en este último caso, tendremos un proyecto viable y enfocado en la agregación de valor.

A comienzos del año 2011, el Gerente Mina efectuó una presentación al equipo responsable de implementar proyectos de mejoramiento continuo utilizando la metodología Lean Six Sigma en Minera Gaby, en el que mencionó las necesidades o problemas más importantes que se habían identificado en el área operaciones y que le impedían -de una u otra forma- lograr cabalmente el cumplimento de los planes de producción.

Entre los temas que se habían identificado, estaba el cuello de botella que se presentaba en los cambios de tumo en la mina, debido principalmente a que los tiempos involucrados para reactivar la operación de los equipos de camiones y palas era excesivo.

Se logró establecer, que cada vez que los equipo de Mina, debían detener su operación, para que los trabajadores del turno entrante llegaran a las áreas de operación y retomaran las funciones normales de producción, los plazos sistemáticamente eran superiores a los programados.

El desafío planteado ante el eventual proyecto, tenía que ver con la factibilidad de mejorar el proceso, por la vía de disminuir los tiempos involucrados, desde que se interrumpe la operación de los equipos de mina, hasta que se renueve la actividad productiva.

Con el problema ya claramente identificado, fue necesario definir la métrica de línea base que iba a permitir al proyecto, reflejar el antes y el después de implementadas las mejoras. En este caso se escogió como la métrica del proyecto la “Eficiencia de Cambio de Turno”, que se define como el cociente porcentual entre las toneladas producidas en la primera hora del tumo entrante, respecto del promedio de toneladas Producidas durante las 3 últimas horas del turno saliente.

Una de las razones importantes para escoger la Eficiencia de cambio de Turno como la métrica del proyecto, fue que ya se utilizaba en otras empresas mineras con el propósito da controlar los cambios de turno y por lo tanto existían valores de referencia que permitan identificar la brecha potencial para mejorar.

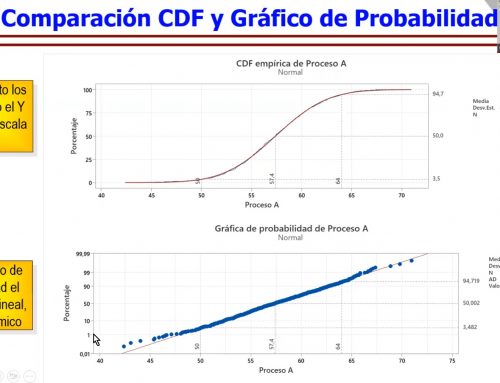

Línea Base

Uno de los aspectos claves en la metodología DMAIC –que es la que se utiliza en el desarrollo de los proyectos Lean Six Sigma- es la definición de la “línea Base” dentro de la Fase “M” de Medir, por la importancia que tiene contar con una referencia del proceso antes de comenzar cualquier intervención, ya que es esa la referencia contra la que se pueden ir validando cada una de las mejoras que se vayan logrando en las distintas fases del proyecto.

En nuestro caso en particular, la eficiencia del cambio de turno, estaba logrando un nivel de desempeño del 59% promedio, desde enero del 2011 hasta agosto del 2011, en circunstancias que un estudio de benchmarking que se hizo de la industria, reflejaba que el rendimiento esperado debería ser del orden del 85%.

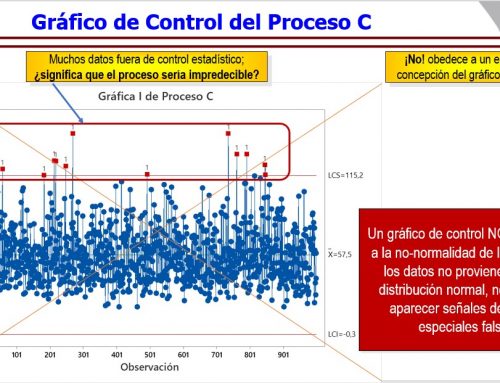

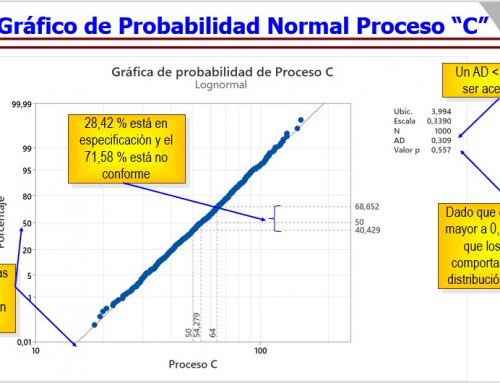

En la figura 1, se muestra el comportamiento de la Eficiencia del Cambio de Turno –ECT, en el período del tiempo considerado para la línea base y permite apreciar que la variabilidad del proceso fluctúa entre 40 y 80%, pero en general, la media de 59% refleja las debilidades del proceso actual y los desafíos que motivan su mejoramiento.

La motivación de mejorar la ECT, radicaba en el impacto que generaba en uno de los factores operacionales o KPI claves en la mina, el tonelaje programado para la primera hora del tumo.

Esta debilidad de tonelaje en la primera hora, generaba una brecha al inicio del turno, que mermaba las posibilidades de poder cumplir con el programa diario de producción establecido, con el consiguiente perjuicio financiero que se derivaba de ese menor tonelaje.

Fase Analizar

La fase “A” de Analizar, le permitió al equipo del proyecto identificar una serie de causas que podrían impactar, ya fuera en forma directa o Indirecta, la pérdida de tonelaje en la primera hora de producción y por esa vía afectar la Eficiencia de Cambio de Turno.

Algunas de las causas que se pudieron identificar en forma preliminar fueron las siguientes:

- Llegada oportuna de los buses desde Calama.

- Tiempos en fa cosa de cambios.

- Tiempos en asignar funciones y equipos.

- Charlas de inicio de actividades.

- Traslados a los puntos en que se dejaron tos equipos.

- Tiempos en revisar los equipo en terreno.

- Preparación de la zona de carguío, entre otros.

Una de las fases claves en el desarrollo del proyecto fue el levantamiento detallado de cada una de las actividades y tiempos, desde que los operadores se subían al bus en Calama, hasta que comenzaban a operar los equipos en la mina. Esto permitió identificar algunas de las causas específicas, que tenían el mayor impacto en la ECT y permitió generar el Plan de Acción para ir resolviendo cada uno de los temas Identificados.

Fase Implementar o Mejorar

Alguna de las actividades de la Fase “I” de Implementar las Mejoras, se desarrollaron como parte del Plan de Implementación y consistió en actividades como las siguientes:

- Se define la instalación de GPS en cada uno de los buses, con los sistemas de software apropiado para el seguimiento de sus tiempos, desde que se retira a los trabajadores desde los lugares asignados por el recorrido en Calama, este sólo control, mejoró ostensiblemente la oportunidad en la llegada a faena.

- Se incorporan carry adicionales para el transporte de los operadores al Interior de la minera y en el área mina.

- Se mejora la asignación de la continuidad operacional, anticipando en 10 minutos adicionales la llegada de los operadores, tanto en turno día como turno noche, ya que con el crecimiento del rajo de la mina, los tiempos de traslado ya no permitían que la llegada a los equipos, se realizara dentro de los calendarios especificados.

- El Gerente Mina realiza personalmente el coaching a los trabajadores, con el fin de que ellos entendieran la importancia del cumplimiento de los tiempos, en base al plan de producción y de mantenimiento y lograr de esta forma su compromiso con los objetivos del proyecto.

- Se mejora la gestión de la Información, Implementando un nuevo reporte de tumo con los KPI necesarios y la información apropiada para lograr un cambio de turno eficiente; dado que anteriormente se omitía información relevante por falta de tiempo -o simplemente no era la más exacta- en el traspaso de turno entre cada Ingeniero de turno.

- Se implementan 2 sistemas tecnológicos que permitieran mejorar la gestión, uno de ellos es el módulo Line-up en Dispatch (cambio de turno en línea), un sistema de acceso seguro, que permite saber durante el trayecto desde Calama, quienes van subiendo a faena para Implementar el turno a fin de planificar lo más apropiado a la situación.

- Se implementan pantallas en la casa de cambio, lo que permite a los operadores apenas llegan a faena, ver la asignación de los equipos, buses, operadores y las ubicaciones de éstos, de esta forma desde el momento en que los operadores entran a la Casa de Cambio, las pantallas despliegan toda la Información que requieren para Iniciar sus respectivos tumos, sin demoras innecesarias.

La Figura 2 refleja algunas de las etapas más Importantes de los cambios realizados durante el proyecto:

Etapa 1: desde enero 2011 hasta agosto 2011 (línea base), ECT=59,5%.

Etapa 2: desde septiembre 2011 hasta noviembre 2011 (se implementan las primeras mejoras), ECT=67,2%.

Etapa 3: desde diciembre 2011 hasta enero 2012 (con todos los sistemas implementados}, ECT=88,0%.

Fase Controlar

Como parte de la Fase “C” Controlar, se han definido las acciones del Plan de Control, que permitan asegurar que las mejoras ya logradas se mantengan en el tiempo.

Esto ha permitido, que la Eficiencia de cambio de Turno haya seguido mejorando, hasta llegar en la actualidad al 90%.

Este hito ha permitido que los niveles superiores de la organización, hayan catalogado este proyecto como plenamente exitoso, tanto por lograr que los KPI operacionales estén dentro de los mejores del mercado, como por el impacto financiero que ha traído a Minera Gaby el incremento del tonelaje procesado.

Esperamos que la experiencia tan favorable obtenida en este proyecto, ayude a otras organizaciones a que se motiven en mejorar sus procesos, en nuestro caso nos ha ayudado mucho la metodología Lean Six Sigma, pero la herramienta si bien es Importante, la clave es la actitud para abordar los desafíos que significa el mejorar desempeños, sin importar que se vea como una tarea “difícil o Imposible”; si es imposible, sólo va a requerir de más esfuerzo.

Por

Roxana Velásquez Aravena

Directora de Reclutamiento y Desarrollo en División Gabriela Mistral de Codelco

Leave A Comment