Presentación

Durante el año 2013, FEPASA dio inicio con Quality a un programa de desarrollo de competencias en Lean Six Sigma, en base a 2 líneas de acción, la formación tradicional de profesionales Green Belts y la formación de White Belts con la metodología de Proyecto Lean Six Sigma Express, cuyos resultados los comenta su Líder Marcos López que coordinó el desarrollo de 3 proyectos concatenados, desde el carguío de Concentrado de Cobre en Saladillo, la transferencia en Los Andes y la descarga en el Puerto de Ventanas, cuyo propósito fue la optimización del transporte de éste concentrado desde Codelco Andina y que les comentamos en el presente artículo.

Agradecemos a Marcos la oportunidad que nos entrega al compartir sus experiencias en esta edición de la Revista Certificación, de amplia difusión entre los profesionales que persiguen la mejora continuada de sus procesos.

1. LÍNEA BASE

El éxito de cualquier proyecto de innovación o mejoramiento, se sustenta en una adecuada identificación del problema que se desea resolver, de ahí la importancia de que las organizaciones hayan definido previamente los procesos de la cadena de valor de la empresa y las métricas que permitan reaccionar oportunamente cuando el desempeño de alguno de esos procesos no responda a lo previsto.

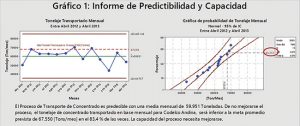

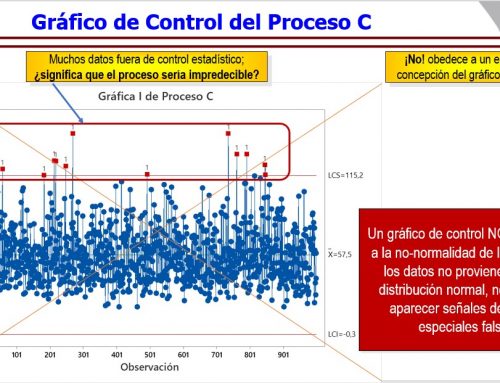

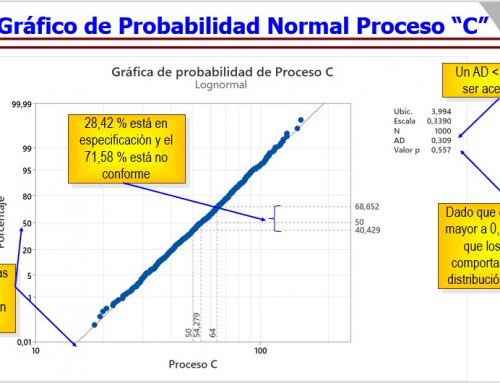

En el caso de FEPASA el proceso de Contratos con Clientes, comenzó a mostrar consistentemente un deterioro en el desempeño de una de sus métricas, las toneladas transportadas por mes; en particular para el Contrato de Transporte de Concentrado de Cobre desde las instalaciones de Codelco Andina en Saladillo hasta el Puerto de Embarque en Ventanas. El gráfico 1 muestra claramente esa condición.

Para el desarrollo del proyecto de optimización del transporte de concentrado de cobre, fue fundamental la formación de equipos de trabajo que estuvieran vinculados a cada uno de los tres sub procesos mencionados anteriormente, con el objetivo de incluir en cada equipo a las personas que están directamente relacionadas al proceso.

De este modo, se logró un trabajo colaborativo con la participación del cliente Codelco División Andina, EFE, Indemin, PVSA y FEPASA.

Una vez conformado los distintos equipos multidisciplinarios, comenzó el desarrollo del proyecto mediante la metodología Lean SixSigma, es decir, conociendo el proceso, desde el carguío, transporte y terminando en la descarga.

Luego, se definieron las principales problemáticas de cada etapa del proyecto, se levantó y recopiló todo tipo de antecedentes, información y mediciones respectivas, que como resultado se vieron reflejadas en la línea base del proyecto.

Tempranamente se visualizó que la Métrica Satelital –utilizada en nuestra Cadena de Valor del Negocio [Ton/mes]– no era la más apropiada para identificar las causalidades del problema a abordar en el proyecto y se reemplazó por otra Métrica, pero a Nivel de 30.000 pies las [Ton/Carro], que permitió entender de mejor forma las razones de la baja capacidad que mostraba –sistemáticamente- el transporte de concentrado para Codelco Andina.

En el Gráfico 2, se puede visualizar que el tonelaje promedio logrado por carro hasta junio de 2013, era de tan sólo 34,6 [Ton/Carro].

En la actualidad, Codelco Andina está desarrollando un proyecto para reemplazar la actual Stacker, (dispositivo que permite el carguío del concentrado de cobre en cada una de las “ollas” que van en los respectivos carros) que se espera permita manejar en forma más fina el carguío en cada una de las “ollas”.

2. ANÁLISIS

Una vez que se tuvo acceso a los datos de la información base, que incluyó el levantamiento de los flujos de proceso y las actividades que se realizaba en Saladillo, en Los Andes y en el Puerto de Ventanas; se trabajó con cada uno de los grupos utilizando distintas herramientas de análisis, que permitieron tener acceso al entendimiento de cada proceso con una mirada distinta.

Lo interesante de este enfoque, es que permitió resolver algunos paradigmas bastante arraigados y que sesgaban el abanico de soluciones.

En este sentido, la utilización del Diagrama de Pareto fue fundamental en las etapas preliminares del análisis, ya que puso en evidencia las principales debilidades de nuestro proceso de transporte y sirvió de base para comenzar a postular las causas se habían reportado en los meses anteriores.

Entre otras herramientas valiosas que se utilizaron, nos gustaría mencionar la matriz de valor agregado y el diagrama de Ishikawa, que permitió enfocarse en eliminar o disminuir aquellas actividades que no agregaban valor y potenciar las otras que si lo tenían, tanto para el cliente como para el negocio.

3. MEJORAS

Habiendo identificado y cuantificado los “dolores” en cada proceso y postulado sus causas, se fueron descubriendo de forma natural las propuestas de mejora, algunas ya se habían identificado en forma intuitiva, pero el contar con la evidencia “dura” que entregan los datos numéricos recolectados y analizados con las herramientas apropiadas, sin duda ayudó a que cada grupo fuera concluyendo y madurando esas ideas, con la certeza de que los datos les entregaban el respaldo apropiado a las soluciones que se iban proponiendo.

Parte de las ideas implementadas dieron frutos de forma inmediata, por ejemplo, una adecuada regulación del stacker, permitió que se usaran de mejor forma las capacidades a transportar en cada olla, lo que al final se tradujo en un mejor aprovechamiento y en un aumento del tonelaje transportado por carro. En el Gráfico 2, se puede visualizar que a partir de Junio, las toneladas transportadas por carro se incrementan desde 34,6 a 35,5 [Ton/Carro].

En otra línea, que se orientó a mejorar los tiempos de ciclo del transporte, se estudió e implementó un cambio en el itinerario diario de cada uno de los trenes, cuyo propósito principal fue disminuir los tiempos que se perdían por una inadecuada coordinación con la hora de llegada del tren y las horas que necesitaba el personal del contratista de carguío en Saladillo, para ajustarse a los horarios de los buses de acercamiento a los sectores de comedores en los horarios de almuerzo y cena.

El problema que generaba esta falta de coordinación era que el tren permanecía inactivo por más de una hora diaria; los cambios de itinerario, permitieron eliminar estas actividades que no agregaban valor y liberar horarios, asegurando de ese modo el casi 100% de cumplimiento de los itinerarios planificados en cada día. El Gráfico 2 muestra el nuevo incremento logrado, desde 35,5 a 36,4 [Ton/Carro].

Otro de los hallazgos que tenían que ver con el tiempo de ciclo de cada una de las “ollas”, permitió detectar que con el paso del tiempo, se iba generando una “costra o depósito permanente” de concentrado de cobre que se mantenía pegada en las paredes de cada “olla” y le quitaba capacidad de carguío a cada ciclo cumplido por la “olla”.

La situación se resolvió con la implementación de un Plan de Inspección, asociado a un Plan sistemático de Limpieza/Mantenimiento que incluye la limpieza del parque de “ollas” que presenten las situaciones más críticas.

Sin duda los desarrollos expuestos, son sólo algunas de las propuestas de mejora que ya se encuentran en fase de operación, más una serie de otros proyectos y/o ideas que tienen una ejecución menos inmediata, dado que hay inversiones por realizar.

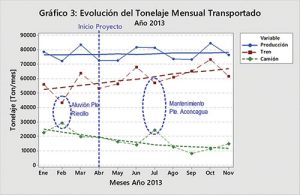

La sumatoria de las mejoras que se han desarrollado, se aprecian en los resultados que se muestran en el Gráfico 3 que muestran el impacto -sólo durante el 2013- del aumento del transporte en tren y su correspondiente disminución del transporte en camión.

Si bien se observan dos puntos de inflexión contrapuestos entre transporte en camión v/s tren, éstas corresponden a problemáticas puntuales en las ferrovías, debido al aluvión que afectó el Puente Riecillo y al mantenimiento del Puente Aconcagua, que obligó a derivar carga hacia camiones mientras se resolvían esas situaciones, una imprevista y otra planificada.

Cabe resaltar que la solución ferroviaria para el cliente Codelco División Andina, tiende a ser la solución integral del transporte. Si se logra mantener las capacidades previstas y la continuidad operacional del servicio, FEPASA se convierte en la solución preferente, ya que sería capaz de transportar toda la producción de concentrado de cobre, con una disminución en el impacto rodoviario ya forzado por el transporte internacional en el tramo Saladillo/Los Andes.

No podemos finalizar este artículo, sin agradecer el incondicional apoyo, compromiso y trabajo de profesionales de Codelco, EFE, PVSA e INDEMIN, que unido a la participación constante de los respectivos equipos de trabajo de FEPASA, permitió implementar las mejoras en un plazo tan breve y con tanto éxito.

Leave A Comment